5S

5S là một phương pháp 5 bước (sàng lọc, sắp xếp, sạch sẽ, săn sóc, sẵn sàng) nhằm tạo và duy trì môi trường làm việc có tổ chức để dễ dàng quản lý và thực hiện cải tiến. Đây là một hệ thống hỗ trợ rất thiết thực để phân tích không gian tổ chức hiện tại và loại bỏ những gì không cần thiết. Thực hiện 5S hiệu quả sẽ giúp loại bỏ các lãng phí về tồn kho và vận chuyển. Thực tế tại IVFMD cho thấy, một tổ chức đã xây dựng được văn hóa 5S thì đó là môi trường rất thuận lợi để phát triển và ứng dụng Lean. Do đó, nếu muốn triển khai Lean thì nên bắt đầu bằng 5S để mọi người tạo thói quen về giảm lãng phí từ những hành vi đơn giản nhất. Bài viết “câu chuyện 5S và chất lượng” đã hướng dẫn chi tiết các bước áp dụng 5S trong bệnh viện.

JUST IN TIME ( JIT)

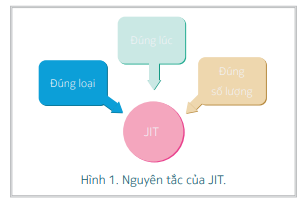

Một triết lý khác của Lean là “Just in time” (đúng lúc) có nghĩa là mỗi bước của quy trình tạo ra đúng sản phẩm vào đúng thời điểm với số lượng phù hợp. Như vậy trong một hệ thống “Just in time” không có việc thiếu hoặc dư hàng tồn kho. Trong một bệnh viện Lean, số lượng nhân viên làm việc trong tất cả các khoa phòng của bệnh viện tại mỗi thời điểm phù hợp với nhu cầu công việc và số lượng bệnh nhân kể cả thời điểm cao điểm. Nếu số lượng nhân viên nhiều hơn khối lượng công việc sẽ dẫn đến lãng phí, còn nếu ít hơn thì nhân viên sẽ làm bỏ bước và không tuân thủ đầy đủ các bước của quy trình. Trong quá trình chăm sóc bệnh nhân, đầu vào của bước này là đầu ra của bước trước đó, nếu nhân viên ở mỗi giai đoạn chỉ tập trung vào một bước cụ thể thì họ thường không nhìn thấy sự dư thừa hoặc chậm trễ của bước trước ảnh hưởng đến các bước sau của quy trình như thế nào. Điều này dẫn đến các bước trong một quy trình không phối hợp ăn khớp với nhau và ảnh hưởng đến kết quả điều trị cuối cùng của bệnh nhân. Để khắc phục điều này, các nhân viên cần phải hiểu được toàn bộ quy trình mặc dù chỉ phụ trách một bước cụ thể trong quy trình, đồng thời hiểu được đóng góp của mình cho giá trị cuối cùng của bệnh nhân. JIT còn áp dụng cho việc cung cấp các dụng cụ tiệt khuẩn đúng thời điểm, đúng số lượng và chủng loại. Ví dụ nếu như mỗi ngày chỉ cần 5 gói dụng cụ tiệt khuẩn, tuy nhiên nếu số lượng hấp là lớn hơn 5 thì được xem là lãng phí do cần nhân lực cho việc quản lý lượng dư này, phải tốn thêm không gian của kho và thậm chí có thể hết hạn sử dụng.

Như vậy, khi tổ chức áp dụng JIT, sản phẩm của từng công đoạn được tối ưu hóa để đáp ứng đúng số lượng cần thiết của giai đoạn sau, đồng thời số lượng của sản phẩm cuối cùng cũng phục vụ đúng yêu cầu của bệnh nhân tại thời điểm đó (Hình 1).

NGUYÊN LÝ HỆ THỐNG KÉO

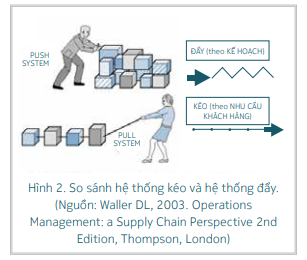

Một hệ thống mà tạo ra sản phẩm trước, sau đó đem sản phẩm này đi bán được gọi là một hệ thống đẩy. Trong sản xuất, nếu không có cơ chế để duy trì sản xuất dưới một mức phù hợp với nhu cầu của khách hàng, sản lượng sản xuất có thể trở nên quá mức, điều này có thể dẫn đến nhiều vấn đề, bao gồm lưu trữ sản phẩm.

Trong các hệ thống kéo, các sản phẩm được tạo ra với tốc độ phù hợp với nhu cầu của khách hàng. Số lượng và chuẩn loại sản phẩm được bổ sung theo tỷ lệ nhu cầu của khách hàng, chứ không sản xuất theo quy mô và nguồn lực của công ty.

Đối với y tế, nguyên tắc này sẽ giúp tận dụng các tín hiệu từ khách hàng/nhân viên để việc cải tiến đáp ứng đúng yêu cầu của khách hàng/nhân viên. Ví dụ: tổ chức muốn cải tiến để nâng cao dịch vụ khách hàng, không nên thực hiện ngay các cải tiến mà tổ chức cho là cần thiết, mà phải tiến hành các khảo sát để lấy ý kiến khách hàng về các cải tiến này. Trong rất nhiều trường hợp, cách nhìn nhận của tổ chức và khách hàng không trùng nhau, nên ý tưởng mà tổ chức đề xuất có thể chưa phải là yêu cầu thực sự từ khách hàng. Do đó, các cải tiến về dịch vụ khách hàng phải xuất phát từ khách hàng, họ chính là những người sẽ kéo và định hướng các dự án cải tiến của tổ chức. Tại IVFMD, khi chúng tôi nhận thấy nên cung cấp thêm một số dịch vụ khác cho bệnh nhân như đặt lịch hẹn, thăm hỏi sau khi điều trị, nhắc lịch tái khám và đảm bảo tính riêng tư trong quá trình điều trị. Chúng tôi thực hiện lồng ghép các ý tưởng này vào phiếu góp ý của khách hàng, sau đó phân tích xem, bao nhiêu khách hàng cần các dịch vụ mà chúng tôi dự định sẽ triển khai. Kết quả là đảm bảo tính riêng tư có tỷ lệ đồng ý của bệnh nhân thấp nhất, điều này minh chứng rằng không phải các đề xuất của tổ chức đều trùng khớp với nhu cầu của bệnh nhân. Dựa vào kết quả này, chúng tôi thực hiện các cải tiến theo định hướng của khách hàng. Như vậy khi tổ chức hoạt động theo nguyên tắc hệ thống kéo thì các cải tiến sẽ hiệu quả hơn, đặc biệt là loại trừ được các lãng phí do cải tiến không đúng yêu cầu của khách hàng (Hình 2).

POKA-YOKE

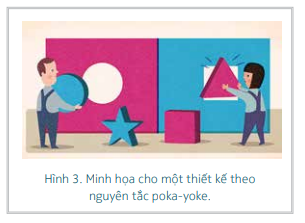

Lỗi liên quan đến con người thường bắt nguồn từ sự vô tình, hoặc do giới hạn của con người, người sử dụng thường bỏ qua một số bước hoặc làm sai một số bước gây ảnh hưởng đến bệnh nhân. Poka – yoke là một kỹ thuật được sử dụng rộng rãi trong các ngành công nghiệp sản xuất, giúp ngăn ngừa các lỗi do sự vô ý của con người, nó được xem là công cụ chống sai lỗi do tác giả người Nhật Shigeo Shingo phát minh. Các thiết kế theo poka-yoke, nếu làm sai thì bạn không thể thực hiện được bước tiếp theo (Hình 3).

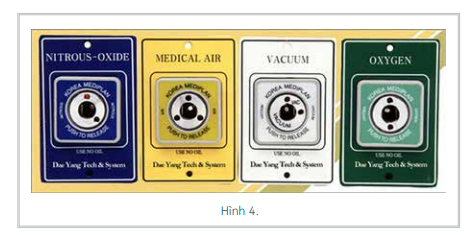

Trong môi trường y tế với rất nhiều áp lực như đông bệnh, áp lực về thời gian, áp lực về tâm lý dẫn đến nhân viên y tế dễ mắc các sai sót, poka-yoke là một kỹ thuật được áp dụng rất hiệu quả nhằm ngăn ngừa các sai sót dẫn đến nguy hại cho bệnh nhân. Một ví dụ điển hình của poka-yoke được áp dụng trong việc thiết kế các họng của khí y tế, các họng khí được thiết kế ứng với lỗ cắm và màu khác nhau cho các loại khí, việc này giúp ngăn ngừa việc cắm nhầm các loại khí với nhau (Hình 4).

Một ví dụ khác thường sử dụng trong khi truyền dịch cho bệnh nhân, khi dịch hết thì máy sẽ hiện đèn nhấp nháy và báo còi, khi nào nhân viên y tế khóa chai dịch thì máy mới ngưng báo động. Có thể áp dụng nguyên tắc này trong việc tìm kiếm các giải pháp khi xảy ra các sự cố, đặc biệt các sự cố liên quan đến việc sử dụng thiết bị.

TIÊU CHUẨN HÓA CÔNG VIỆC

Chuẩn hóa là một khái niệm đơn giản. Nó đề cập đến việc các hoạt động diễn trong trong tổ chức phải được chuẩn hóa thành các quy trình cụ thể. Quy trình chuẩn thể hiện đây là cách làm phù hợp và hiệu quả nhất, được phổ biến cho tất cả nhân viên, nó phù hợp với các nhiệm vụ lặp lại và theo chu kỳ. Nếu tất cả các hoạt động của tổ chức đều được thực hiện theo quy trình chuẩn thì sẽ loại trừ các sai sót do quên, hoặc do giới hạn về chuyên môn. Ngoài ra, quy trình chuẩn còn hỗ trợ trong việc đào tạo và cải tiến chất lượng. Nếu có bất kỳ thay đổi nào sẽ được cập nhật trong quy trình, việc này đảm bảo các cải tiến sẽ được tất cả các nhân viên thực hiện.

Trong thực tế, để các quy trình chuẩn được áp dụng một cách hiệu quả, chúng ta phải thiết lập quy trình để xây dựng một quy trình chuẩn. Trong đó phải bao gồm các bước như đồng thuận ý kiến của nhân viên, xem xét của lãnh đạo, phổ biến, đánh giá tuân thủ và cuối cùng là đánh giá hiệu quả quy trình, thực hiện cải tiến nếu có.

VẼ SƠ ĐỒ CHUỖI GIÁ TRỊ (VALUE STREAM MAP - VSM)

Sơ đồ chuỗi giá trị (VSM) là gì?

Chuỗi giá trị (value stream) là việc thu thập tất cả các hoạt động có giá trị và không có giá trị trong quá trình sản xuất ra một sản phẩm hoặc dịch vụ để đáp ứng yêu cầu của khách hàng. Sơ đồ chuỗi giá trị (VSM) mô tả dòng sản phẩm hoặc dịch vụ thông qua một quy trình cụ thể.

Tại sao nên sử dụng VSM?

Khi chúng ta cần nhận diện một hoặc nhiều loại lãng phí của Lean. VSM giúp chúng ta thể hiện các lãng phí trong quy trình một cách trực quan và dễ thấy nhất, đồng thời cũng là công cụ để kiểm soát quy trình.

Một VSM có thể trả lời các câu hỏi sau:

- Quy trình hiện tại thực chất nó đang như thế nào? – Dòng giá trị trong quy trình đang như thế nào? – Bước nào trong quy trình có giá trị và bước nào không có gia trị? – Các nguồn lãng phí trong chuỗi giá trị? – Bước nào của quy trình cần được ưu tiên cải tiến?

Sử dụng VSM để cải tiến như thế nào?

Đầu tiên, chúng ta cần có một VSM ở hiện tại.

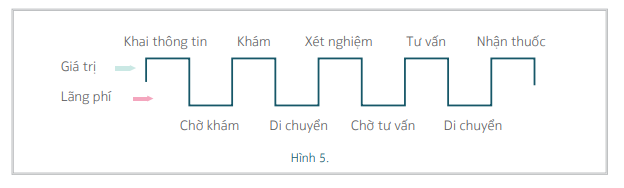

Để vẽ được một sơ đồ quy trình theo giá trị, chúng ta cần theo dấu chân của bệnh nhân, ghi nhận lại các mốc thời gian bệnh nhân trải qua các bước của quy trình (Hình 5), sau đó đo thời gian của bệnh nhân tại từng bước.

Tiếp theo, xác định lại bước nào mang lại giá trị cho bệnh nhân, bước nào không mang lại giá trị cho bệnh nhân (hay còn gọi là lãng phí).

Sau khi hoàn tất VSM ở hiện tại và dựa trên việc phân tích quy trình này chúng ta thiết kế một VSM mong muốn trong tương lai. VSM tương lai thể hiện mong muốn một quy trình như thế nào, thời gian chờ tại mỗi bước là bao nhiêu.

Sau đó, so sánh 2 VSM và xác định các nút thắt cổ chai (bottle neck), đó chính là các bước cần phải cải tiến.

Võ Thị Hà

Bệnh viện Mỹ Đức

TÀI LIỆU THAM KHẢO

- J. Oliveira, J.C. Sá, A. Fernandes, Continuous improvement through "Lean Tools": An application in a mechanical company, Procedia Manufacturing, Volume 13, 2017, Pages 1082-1089,

- https://www.processexcellencenetwork.com/lean-six-sigma-businessperformance/articles/12-essential-lean-concepts-and-tools